Différentes méthodes existent et nous allons ici vous présenter les méthodes, que nous proposons à nos clients, et réalisables dans nos appareils.

Contrôles destructifs

Ce sont les contrôles classiques qui peuvent être réalisés sur la ligne de production elle même ou dans un laboratoire de contrôle qualité.

Le premier test s’appelle « le test à bulle » ou la méthode de visualisation des bulles.

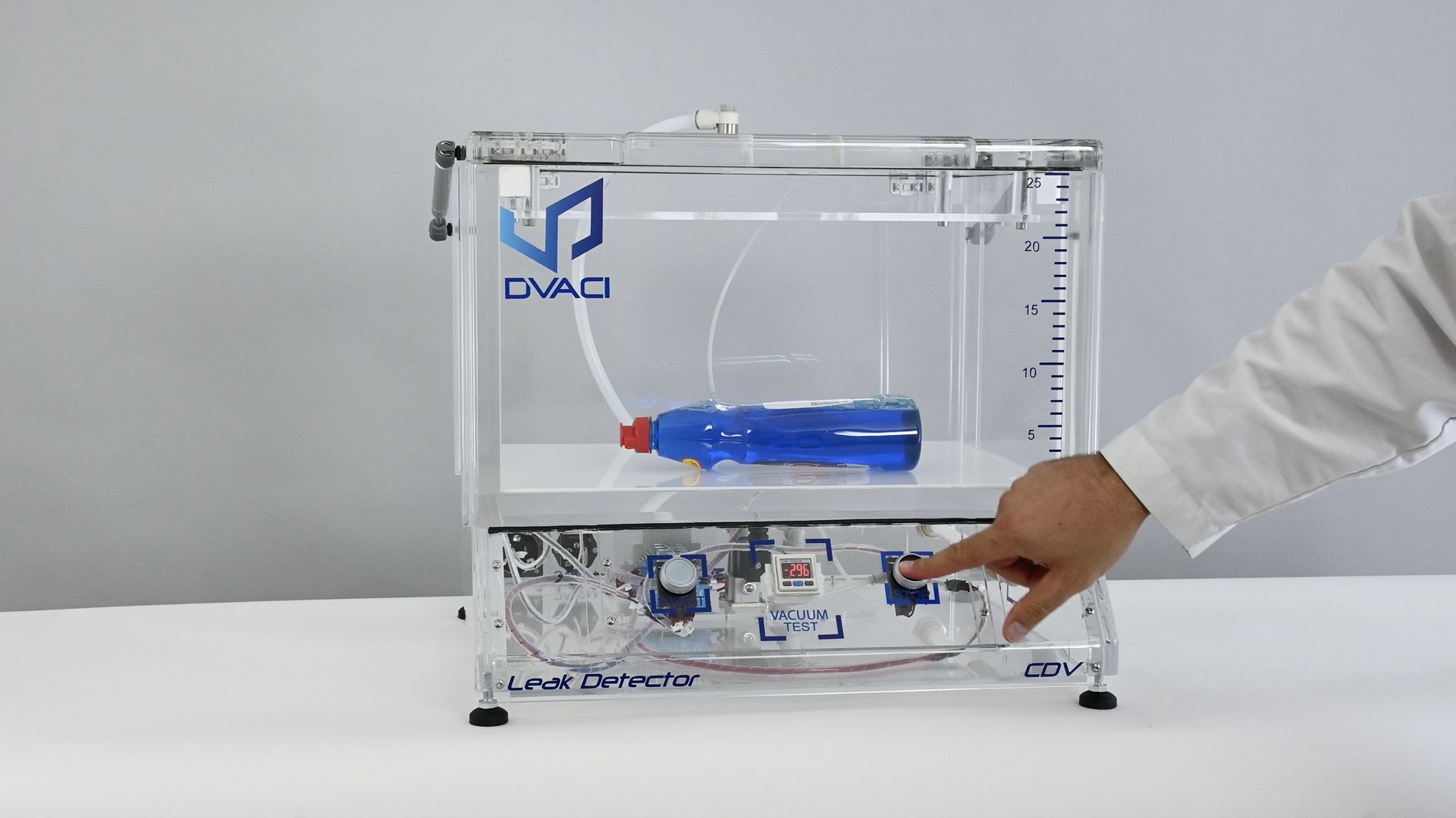

Test d’étanchéité dans caisson à vide avec visualisation de bulles

Cas des emballages contenant des solides ou des poudres et qui contiennent encore de l’air ou une atmosphère modifiée (M.A.P.)

C’est le test le plus courant et le plus simple à réaliser. En effet il suffit de remplir le caisson avec de l’eau ou un liquide contenant un colorant. Une fois que le caisson est rempli, on plonge les échantillons devant etre testés dans le caisson et on ferme le couvercle pour les maintenir immergés.

Une fois que les échantillons sont en place, on « fait le vide » c’est à dire que l’on baisse la pression dans l’air résiduel du caisson. Cette différence de pression entre l’intérieur et l’extérieur de l’emballage fait que l’air contenu à l’intérieur de l’emballage va avoir tendance à vouloir sortir pour équilibrer la pression entre l’intérieur et l’extérieur.

Ainsi si il y a un défaut sur l’emballage, des bulles d’airs vont s’échapper de ce défaut et la fuite sera visible avec une emission de bulles.

Vous pouvez voir comment cela fonctionne sur la vidéo ci dessous

Cas des emballages souples ou rigides contenant des liquides

Dans ce cas, l’emballage échantillon est placé dans le caisson de sorte que la zone qui est susceptible d’avoir une fuite soit en contact avec le liquide contenu dans l’emballage. Ainsi pour les flacons bien remplis nous les mettons en position horizontale et pour les flacons un peu moins bien remplis, nous les mettons tête en bas.

Une fois l’emballage en position, nous faisons le vide autour de l’emballage et ainsi l’air résiduel à l’intérieur de l’emballage étant emprisonné, il va forcer le liquide contenu dans l’emballage à essayer de trouver une issue. Cette issue étant en général une fuite ou un défaut d’étanchéité. Ainsi on verra visuellement l’écoulement du liquide présent dans l’emballage.

Cas des emballages sous vides ne contenant pas d’air résiduel

Les deux méthodes précédentes fonctionnent bien car il reste de l’air à l’intérieur de l’emballage et cet air joue un rôle important dans la méthode de test.

Si nous sommes en présence d’un emballage sous vide, nos équipes ont mis au point une méthode permettant d’injecter de l’air à l’intérieur de l’emballage pour simuler une différence de pression avec l’extérieur de l’emballage et ainsi visualiser des bulles ou l’écoulement du liquide.

Vous pouvez voir cette méthode dans la vidéo ci dessous

Contrôles non-destructifs

Ici nous aborderons bientôt les technologies non destructives permettant de tester des emballages.

Tests à capteur de force.

Tests à detection optique de composition du gaz environnant – Tests avec des gaz traceurs.