On entend beaucoup d’éloges autour du Tyvek®, ce matériau non tissé breveté par DuPont de Nemours. Inventé il y a plus de 50 ans en 1967. Apprécié pour ses multiples propriétés, il est utilisé dans la fabrication de nombreux conditionnements de nos clients. Pour garantir l’intégrité de leurs emballages, nous procédons à des tests d’étanchéité adaptés à ce matériau spécifique. Nos caissons à vide s’adaptent à plusieurs méthodes de détection de fuites pour les matériaux poreux comme le Tyvek®.

Qu'est ce que le Tyvek ® ?

Présentation rapide du Tyvek®

Développé et commercialisé par DuPont depuis de nombreuses années, Tyvek® est un matériau synthétique non-tissé composé à 100 % de fibres de polyéthylène haute densité (HDPE).

À l’œil et au toucher, Tyvek® ressemble à du papier, mais il offre des propriétés bien supérieures. Léger et durable, ce matériau poreux est respirant tout en restant résistant à l’eau, à l’abrasion, à la pénétration bactérienne et au vieillissement.

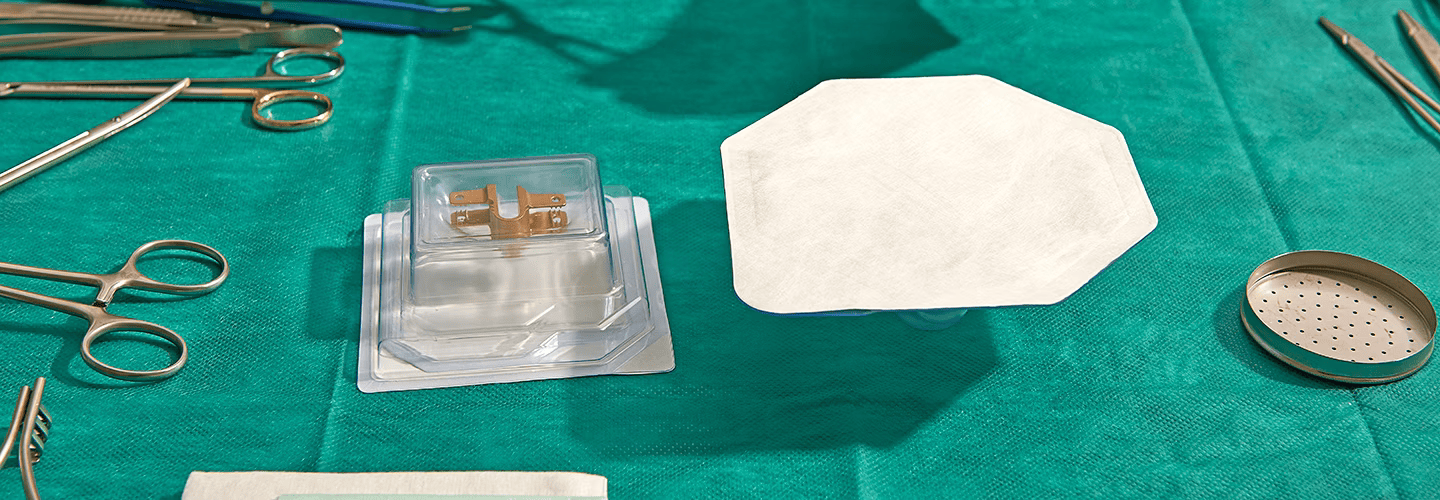

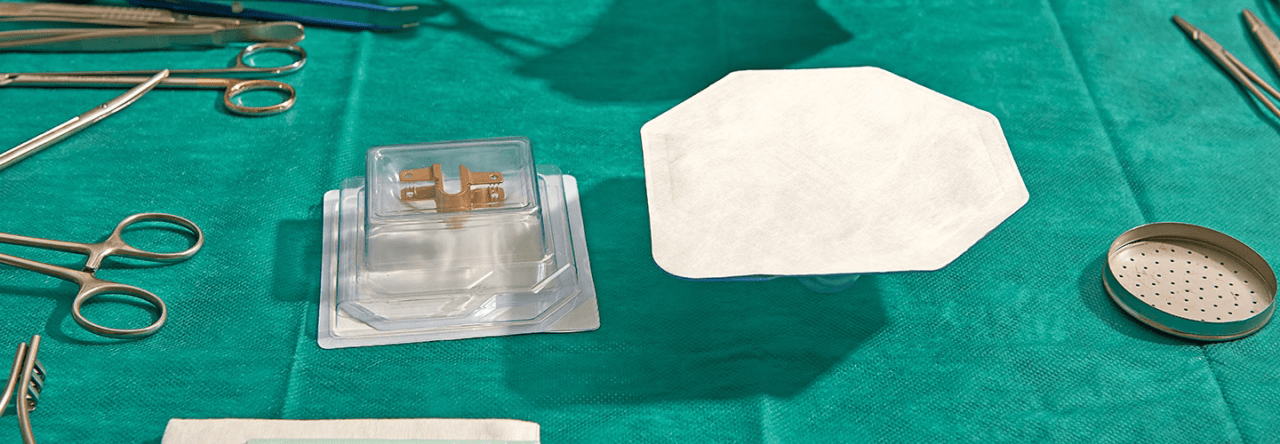

Ces propriétés remarquables le rendent idéal pour un large éventail d’applications. Le Tyvek® permet de fermer des emballages rigides ou de réaliser des « sachets » complets à base de Tyvek®. Il est notamment utilisé dans l’emballage médical et pharmaceutique.

Tyvek® se présente sous la forme d’un papier (structure rigide) ou d’un textile (structure souple). Il est disponible sous forme de feuilles ou de rouleaux de différentes tailles.

Propriétés du Tyvek®

Tyvek® possède des propriétés uniques qui le distinguent des autres matériaux :

- Légèreté : avec une masse volumique de 0,38 g/cm³, il présente un rapport résistance/poids exceptionnel.

- Résistance à la déchirure et à la perforation : les fibres non tissées de Tyvek® sont disposées de manière aléatoire et comprimées pour former un matériau offrant une résistance et une élasticité supérieures au papier.

- Étanchéité et respirabilité : il empêche la pénétration des liquides tout en permettant à la vapeur d’eau de passer. Cette propriété le rend hautement respirant.

- Grande résistance chimique : il résiste à l’eau, à la plupart des solvants, aux acides et aux autres substances chimiques.

- Faible peluchage : non pelucheux et lisse en surface, il assure la propreté des environnements contrôlés.

- Imprimabilité : naturellement blanc opaque, il peut être imprimé avec la plupart des techniques d’impression traditionnelles et numériques (offset, offset UV, flexographie, sérigraphie, jet d’encre…).

- Adaptabilité : il peut être plié, collé, laminé, cousu, agrafé et fixé. Et ce, de manière répétée !

- Recyclable : non toxique, Tyvek® peut être recyclé à 100 %, contribuant ainsi à la durabilité environnementale des produits.

Exemples d’applications du Tyvek® dans l'emballage étanche

Alliant les performances du papier, du film et du tissu, Tyvek® se prête à une grande variété d’applications.

Il est utilisé dans le domaine de l’emballage étanche grâce à ses propriétés uniques :

- Emballage médical : utilisé pour les conditionnements stériles de dispositifs médicaux, Tyvek® assure une barrière contre les micro-organismes et permet la stérilisation par divers procédés. Il permet notamment d’emballer des produits destinés à être stérilisés en les passant en étuve.

- Enveloppes et couvertures protectrices : les industriels ont adopté le Tyvek® pour fabriquer des enveloppes résistantes à la déchirure et à l’eau. Ces propriétés permettent de protéger le produit tout au long de la chaîne logistique.

- Packaging industriel : les fabricants l’utilisent pour l’emballage de produits industriels nécessitant une protection contre l’humidité et les contaminants.

Méthodes de test d’étanchéité recommandées pour le Tyvek®

Utilisation d'un agent bloquant pour imperméabiliser le TYVEK®

Le Tyvek® est naturellement imperméable à l’eau, mais pas à l’air. Pour réaliser nos tests en immersion, le Tyvek® doit être imperméabilisé à l’aide d’un agent bloquant. Cet agent bloquant, généralement des polymères liquides ou des revêtements en film, obstruent les pores du Tyvek®, empêchant ainsi l’air de passer à travers.

Une fois l’agent bloquant appliqué, il faut le laisser sécher au maximum afin que son efficacité soit optimale. Nous recommandons un temps de séchage d’environ 10 minutes.

Test classique « bain à bulles » (ASTM D3078) avec TYVEK® imperméabilisé

Simple et intuitif, le test à bulles ou ASTM D3078 est le plus répandu pour vérifier l’étanchéité des emballages flexibles, il est parfaitement adapté pour tester le Tyvek® et l’intégrité des scellages. Il permet de détecter les fuites importantes dans les emballages flexibles contenant un gaz de tête par émission de bulles.

Attention : une quantité d’air en espace de tête dans l’emballage est obligatoire pour effectuer le test classique par émissions de bulles. Sans cet air résiduel, le test ne peut pas fonctionner. Pour les emballages sous-vides nous utiliserons une technique de test par pressurisation interne.

On appelle également cette méthode de détection de fuite le test au « bain d’eau » ou « test en immersion ». Vous allez comprendre pourquoi en découvrant ce processus.

Voici comment réaliser ce test à la bulle :

- Immersion : l’échantillon d’emballage est immergé dans un caisson à vide.

- Application de la différence de pression : le régulateur de vide intégré au caisson permet de faire le vide. Un phénomène physique se produit : l’air emprisonné dans l’espace de tête de l’emballage, tends à se dilater. En augmentant de volume, il vient exercer une pression sur les différents points d’étanchéité de l’emballage (scellage, thermo-scellage, bouchon, stopper…)

- Observation : la formation de bulles d’air dans n’importe quelle zone de l’emballage testé indique une fuite. A l’inverse, l’absence de bulles confirme l’étanchéité de l’emballage.

Cette technique permet non seulement de détecter la présence d’une fuite ou de plusieurs fuites mais également de déterminer précisément la localisation de la fuite.

Attention en fonction de la taille de la fuite et du volume d’air contenu dans l’emballage, le flot de bulles peut s’arrêter au bout d’un certain temps de test. Il faut être rapide pour observer les bulles.

Test de pénétration de colorant (ASTM F1929)

Certains emballages sont trop petits pour le test de détection à l’aide des bulles. En effet, le volume d’air à l’intérieur de l’emballage ne permet pas de détecter facilement les bulles, car celles-ci seraient trop petites et trop peu nombreuses pour être détectées à l’œil nu. On peut alors utiliser le test de pénétration de colorant (le colorant le plus commun est le bleu de méthylène). Cette méthode d’essai standard permet de détecter visuellement tout canal ou toute fuite dans le cachetage de l’emballage en Tyvek®. Ce processus reste simple et facile à réaliser :

- Imperméabilisation : a l’aide de l’agent bloquant, on vient imperméabiliser la surface de l’emballage contenant du Tyvek®.

- Immersion dans un colorant : on plonge l’emballage dans un bain de colorant vif avec un pouvoir de coloration important comme le bleu de méthylène.

- Dépressurisation : on procède à la dépressurisation du caisson et on maintient le vide pendant environ 10 minutes. La différence de pression, pousse l’air contenu dans l’emballage à s’échapper par les éventuelles fuites.

- Retour à la pression atmosphérique : ensuite, on rétablit progressivement la pression atmosphérique dans le caisson. Ce retour à la normale provoque une contraction du volume d’air résiduel dans l’emballage. Par effet d’aspiration, le liquide coloré pénètre à travers les défauts d’étanchéité.

- Temps de pénétration : il est important de respecter un temps d’observation suffisant après cette phase. La pénétration du colorant peut être lente selon les caractéristiques de l’emballage et la taille des fuites. Nous observons une période minimale de 30 minutes pour permettre la détection précise des fuites potentielles.

- Observation des résultats : l’extérieur de l’emballage est essuyé et rincé pour éliminer toute trace de colorant. On procède ensuite à l’examen de l’intérieur de l’emballage. La présence de traces de colorant à l’intérieur indique une faille dans l’étanchéité, confirmant ainsi l’existence d’une fuite.

Test par pressurisation interne (ASTM F2096)

L’emballage peut également ne pas contenir assez d’air pour réaliser ces tests standards. On peut utiliser la norme ASTM F2096. Cette méthode consiste à détecter des fuites importantes dans les emballages par pressurisation interne. Elle a été validée pour les matériaux non-poreux et non-tissés de type Tyvek®.

Le processus se déroule comme suit :

- Imperméabilisation : à l’aide de l’agent bloquant, on imperméabilise la surface en Tyvek® de notre emballage.

- Immersion dans un liquide révélateur : l’échantillon est plongé dans un bain d’eau ou une solution appropriée.

- Application d’une pression d’air interne : on pressurise l’emballage avec de l’air comprimé. On utilise pour cette étape, une aiguille et des patchs spécialisés qui sont collés sur l’emballage. L’aiguille permet de traverser l’emballage au travers du patch sans qu’il y ait de fuites autour de l’aiguille. Le patch sert de zone tampon étanche. La norme nous indique qu’il faut injecter entre 0 et 50 mbar de pression en plus de la pression atmosphérique.

- Observation des bulles : l’apparition de bulles à la surface de l’emballage indique la présence de fuites. On peut analyser la taille, la fréquence et la localisation des bulles pour déterminer l’ampleur et la nature des fuites éventuelles.

Contrairement à la technique de test par le vide, le flot de bulles est régulier et il ne peut pas être stoppé par un équilibrage des pressions.

Ces tests constituent des méthodes efficaces pour évaluer l’intégrité des emballages contenant du Tyvek®. CONTROL SENSEI utilise ces différents moyens pour le contrôle qualité des emballages pour tous les secteurs d’activités : agroalimentaires, pharmaceutiques et pour les emballages conçus pour offrir un environnement sans contamination au produit. Ces méthodes permettent de garantir la sécurité du consommateur et le respect des normes de sécurité.

Ces tests, dits « destructifs » peuvent endommager l’emballage et son contenant. CONTROL SENSEI peut également proposer des technologies non-destructives.

Avantages des caissons à vide pour tester l’étanchéité du Tyvek®

Les caissons à vide offrent plusieurs avantages pour tester l’étanchéité du Tyvek® :

- Facilité d’utilisation : ces caissons d’étanchéité sont intuitifs et facilement utilisables. Ils permettent de réaliser les tests sans difficulté.

- Large gamme d’applications : polyvalents et adaptables, les caissons permettent de tester l’étanchéité pour un large éventail d’applications. Cela va du test d’intégrité d’emballage au test de produits pharmaceutiques et médicaux.

- Reproductibilité des résultats : les caissons à vide permettent de répéter un test avec le même niveau de vide et les mêmes paramètres de test. Ils garantissent des résultats comparables d’un test à l’autre et d’un opérateur à un autre.

- Possibilité de personnalisation des machines : les caissons à vide peuvent être personnalisés pour répondre aux besoins spécifiques des industriels. Taille du caisson, plage de pression d’air négative, options de détection de fuites… Autant d’options pour évaluer la qualité et la cohérence de vos matériaux d’emballage.